In-situ kalibratie van meetinstrumenten wordt in veel industriële processen uitgevoerd. De voordelen liggen voor de hand: de instrumenten blijven geïnstalleerd, dus het proces hoeft niet te worden geopend. Op deze manier verminderen fabrieksoperators de tijd en kosten die gemoeid zijn met testen. Tegelijkertijd sluiten ze potentiële fouten uit bij het opnieuw installeren van de instrumenten na hun kalibratie in het laboratorium. Een voorwaarde voor in-situ kalibratie is meestal het inrichten van de meetlocatie met de juiste instrumentatieventielen, zoals hieronder wordt getoond aan de hand van een voorbeeld van meetlocaties voor drukschakelaars in een verbrandingsinstallatie voor vloeibaar afval.

De exploitant van de installatie is een bedrijf dat gespecialiseerd is in de verwijdering van verontreinigde residuen uit de chemische industrie. In de verbrandingsinstallatie voor vloeibaar afval voeren 46 drukschakelaars centrale monitoringtaken uit. Het gaat hierbij vooral om het in stand houden van de energietoevoer voor het verbrandingsproces. Als de druk die hiervoor nodig is onder de gedefinieerde grenswaarde zakt, activeren de meetinstrumenten een proces stop. Bij onvoldoende toevoer van bijvoorbeeld aardgas, lucht en stoom kan de installatie de toegevoerde stoffen namelijk niet goed verbranden. In zo’n geval moet de operator dus onmiddellijk de oorzaak van de te lage druk vaststellen. Een verstopte leiding of een technisch defect zijn typische voorbeelden.

46 drukschakelaars vereisen een aanzienlijke hoeveelheid testen

De drukschakelaars worden één keer per jaar gekalibreerd tijdens de reguliere shutdown van het systeem. Voorheen liet het bedrijf de instrumenten hiervoor demonteren. Dit betekende dat ze eerst elektrisch werden losgekoppeld en vervolgens gedemonteerd. De drukschakelaars werden vervolgens naar het eigen test laboratorium gestuurd en na een succesvolle kalibratie en eventuele aanpassingen teruggebracht naar de fabriek voor installatie. Gezien het aantal van 46 drukschakelaars vergde het test proces een aanzienlijke hoeveelheid tijd en inspanning, die nog werd verergerd door de krappe installatieomgeving.

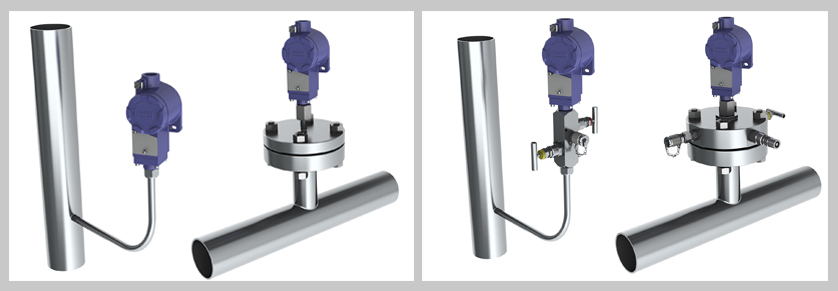

Het bedrijf zocht naar een alternatief en implementeerde in samenwerking met WIKA de mogelijkheid van in-situ kalibratie. Het is gebaseerd op twee modellen instrumentatieventielen van WIKA, waarop de drukschakelaars werden geschroefd en aangesloten op het proces. Afhankelijk van de installatiesituatie zijn dit het compacte model IVM monoflens en het model IV20 ventielblok, beide in blok-en-ontluchtingsversie. Omdat de meetpunten in kwestie veiligheidsrelevant zijn, koos het bedrijf voor ventielvarianten met een afneembare handgreep: deze voorkomen onbedoelde afstelling van de ventielen en daarmee aantasting of zelfs buitengebruikstelling van het aangesloten meetapparaat.

In-situ kalibratie verhoogt de beschikbaarheid van het systeem

Voor in-situ kalibratie sluit de operator eerst de blokkraan. Hierdoor wordt de druktoevoer naar de schakelaars geïsoleerd van het proces. Daarna volgt het ontluchten via de ontluchtingspoort. Dit is ook de interface voor de kalibrator en de pomp voor het genereren van de testdruk. Het schakelpunt wordt drie keer benaderd met het mobiele testinstrument en indien nodig bijgesteld. De kalibratie is daarom in een veel kortere tijd voltooid, waardoor de beschikbaarheid van de installatie toeneemt. Tegelijkertijd wordt de hele lus van de drukschakelaar naar de controlekamer in één keer getest. Dit geeft de operator ook informatie over de afwijking van de hele actieve keten in de elektrische lus inclusief het display, het alarm of de schakelactie.

Een meetlocatie voor kalibratie ter plaatse biedt echter nog een ander voordeel: als er tussen de reguliere kalibratie-intervallen een storing wordt vermoed, kunnen de schakelfuncties en grenswaarden van afzonderlijke drukschakelaars ook worden gecontroleerd terwijl het proces loopt.

Afsluiters voldoen aan hoge eisen op het gebied van veiligheid en levensduur

De instrumentatieventielen van WIKA, geselecteerd voor in-situ kalibratie, voldoen aan de eisen van de klant op het gebied van veiligheid en levensduur van procescomponenten. De bovenlichamen van de modellen IV20 en IVM hebben een tegen uitblazen beveiligde klepspindel en een niet-roterende spindel met metalen zitting voor slijtagebestendige werking. Een laag koppel zorgt voor een soepele en nauwkeurige klepafstelling, zelfs bij hoge druk. Beide kleppen zijn ook verkrijgbaar in een versie om vluchtige emissies te voorkomen, in overeenstemming met ISO 15848-1 en TA-Luft (VDI 2440).

Voor – na: Meetlocaties van drukschakelaars in conventioneel ontwerp (linker afbeelding) en met WIKA instrumentatieventielen voor in-situ kalibratie (rechter afbeelding), in dit geval met model IV20 ventielblok en model IVM monoflens (rechts).

Opmerking

Op de WIKA website vindt u meer informatie over de IVM en IV20 instrumentatieafsluiters en een overzicht van andere afsluiters en beveiligingen. U vindt er ook informatie over de meetoplossingen van WIKA voor de chemische industrie in het algemeen en voor de preventie van vluchtige emissies in het bijzonder. Voor het ter plaatse kalibreren van drukmeetinstrumenten hebben we ook de CPH7000 draagbare proceskalibrator, de CPP30 handtestpomp en de CPG1500 digitale precisiedrukmeter op de website staan.

Daarnaast biedt WIKA voor alle afsluiters een klantspecifieke montage met meetinstrument aan. Dergelijke “instrument hook-ups” worden bedrijfsklaar geleverd en op lekkage getest.

Als u vragen hebt, helpt uw contactpersoon u graag verder.

Lees ook onze berichten

Vermijd voortvluchtige emissies door preventie

Speel op veilig met dubbele block & bleed

Hoe werkt een monoflens?

Combinatie van drukmeetinstrumenten met toebehoren – Hook-up in plaats van eigen montage